additional cooling

-

در این مطلب میخوانید:

عوامل تأثیرگذار بر مقدار دمای دیسشارژ کمپرسور:

- توان مصرفی کمپرسور

- کار کردن کمپرسور تحت بارگذاری جزئی؛ که در این حالت، راندمان عملیات خنککاری موتور کاهش مییابد.

- فشار کاری کمپرسور

- سوپرهیت مایع در ساکشن کمپرسور

- خواص ترموفیزیکی مبرد؛ مانند: ظرفیت گرمایی

- خواص ترموفیزیکی روغن مخــلوط شده با مبرد

ایرادات ناشی از دمای بسیار بالا در دیسشارژ کمپرسور:

- از بین رفتن خواص روغن و کاهش عمر مفید آن

- کاهش ویسکوزیته روغن و در نتیجه کاهش راندمان عملیات روانکاری

- کف کردن روغن در مخلوط مبرد-روغن

مشکلاتی که در اثر غلظت بالای روغن به وجود می آید:

- افت فشار زیاد در مدار روغن

- نامتعادل شدن جریان روغن در کمپرسور

- کاهش خاصیت روانکاری روغن

- فرار مبرد(از طریق مدار روغن) به سمت ساکشن کمپرسور و خارج شدن آن از مدار اصلی سیکل تبرید، و در نتیجه کاهش راندمان کلی سیکل

- حداکثر دمای مجاز در دیسشارژ کمپرسورهای سری SP شرکت Refcomp برابر 125 درجهی سانتیگراد است.

- در مواقعی که کمپرسور خاموش است،حداقل دمای روغن باید 30 درجهی سانتیگراد باشد تا امکان راهاندازی مجدد کمپرسور وجود داشته باشد.

- توان مورد نیاز برای خنککاری مضاعف کمپرسور از حاصل ضرب دبی جرمی اوپراتور(m) در اختلاف آنتالپی دیسـشارژ در حالت بدون خنککاری مضاعف(h) و آنتالپی مربوط به فشار دیسشارژ و دمای 125 درجه سانتیگراد(h125) بدست میآید:

PAC= m(h-h125) KW

مقادیر h و h125 از دیاگرام P-h مبرد مورد نظر بدست میآیند.

برای محاسبهی این پارامتر، باید بحرانیترین شرایط در نظر گرفته شود:

حداقل دمای تبخیر

ماکزیمم فشار تقطیر

ماکزیمم سوپرهیت(البته،این پارامتر را میتوان از طریق نرمافزارLeonardo شرکت Refcomp نیز محاسبه کرد)

بسته به میزان توان در عملیات خنککاری مضاعف، دو روش برای کنترل دما در دیسشارژ کمپرسورهای سری SP شرکت Refcomp وجود دارد:

1- دمیدن جریان هوا به سمت کمپرسور(استفاده از فن دمنده)

2- تزریق مایع و استفاده از ماژول LCM(Liquid Control Module)

روش دوم بسیار مؤثرتر از روش اول است؛ اما در بعضی مواقع از هر دو روش بطور همزمان استفاده میشود.

فن:

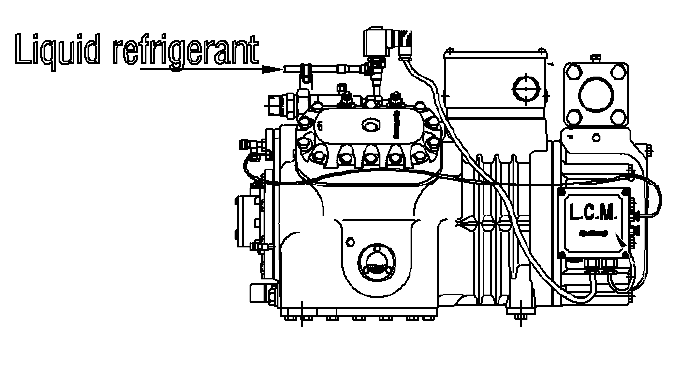

- در این روش،مطابق شکل زیر یک فن در بالای بدنهی کمپرسور نصب میشود.

اگر ولتاژ تغذیهی فن و کمپرسور یکسان باشد، فن مستقیما به ترمینال موتور کمپرسور متصل شده و تحت هر شرایطی همزمان با کمپرسور کار میکند(در غیراین صورت به یک منبع تغذیهی دیگر متصل میشود).

توان مورد نیاز و ولتاژ فن متصل به کمپرسور

(Liquid control module)LCM

-ماژول کنترلی LCM در مواردی که نیاز به کنترل دمای دیسشارژ در کمپرسور از طریق تزریق مایع است،مورد استفاده قرار می گیرد.

- بر اساس سیگنال های سنسور دما دیسشـارژ که از نوع Pt1000 می باشد،شیر تزریق مایع روی کمپرسور را کنترل می کند.

-زمانی که دمای گاز دیسشارژ بیـش از °125 باشد،ماژول کنترلی LCM فرمان تزریق مایع روی سرسیلندرها را می دهد.

از ویژگی های اصلی ماژول LCM می توان دمای کارکرد بین 20 الی 60 درجه سانتی گراد و قابلیت اتـصال 2 عدد سنسور دما که در کمپرسورهای دو مرحله ای مورد استفاده قرار می گیرد و 3 عدد رله 8 آمپر جهت استفاده برای هشدارها و فرمانکمپرسور اشاره کرد

در اجرای روش liquid injection با ماژول کنترلی LCM قطعات زیر مورد نیاز می باشد:

1-سایت گلاس 2-ماژول کنترلی 3- فیلتر 4-سنسور دما دیسشارژ 5-شیر تزریق مایع

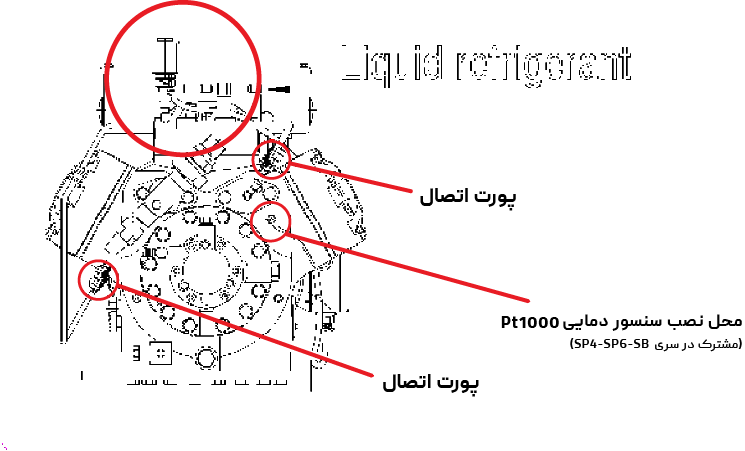

نحوه اتصال در کمپرسورهای سری SP4:

نحوه اتصال در کمپرسورهای سری SP6 و SB:

نکته:

برای اطمینان از عدم ورود حباب به شیر تزریق لوله انشعابی از خط مایع بایستی ابتدا رو به پایین حرکت کند و سایز لوله از خط مایع به شیر تزریق 10mm می باشد.

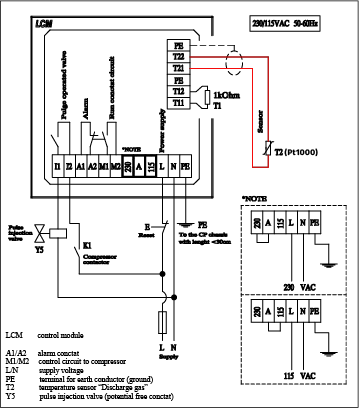

مدار فرمان و نحوه سیم کشی:

اتصالات الکتریکی موتور و کنترلرهای ایمنی با نصب ماژول LCM هیچ تغییری نمی کند تنها یک سنسور دمای گاز دیسشارژ اضافی نیاز می باشدکه مقادیر این سنسور توسط ماژول کنترلی LCM قرائت می شود.

شکل زیر نحوه ی سیم کشی ماژول LCM را نشان می دهد:

شکل زیر محل نصب ماژول LCM و لوله های انشعابی را نشان میدهد: